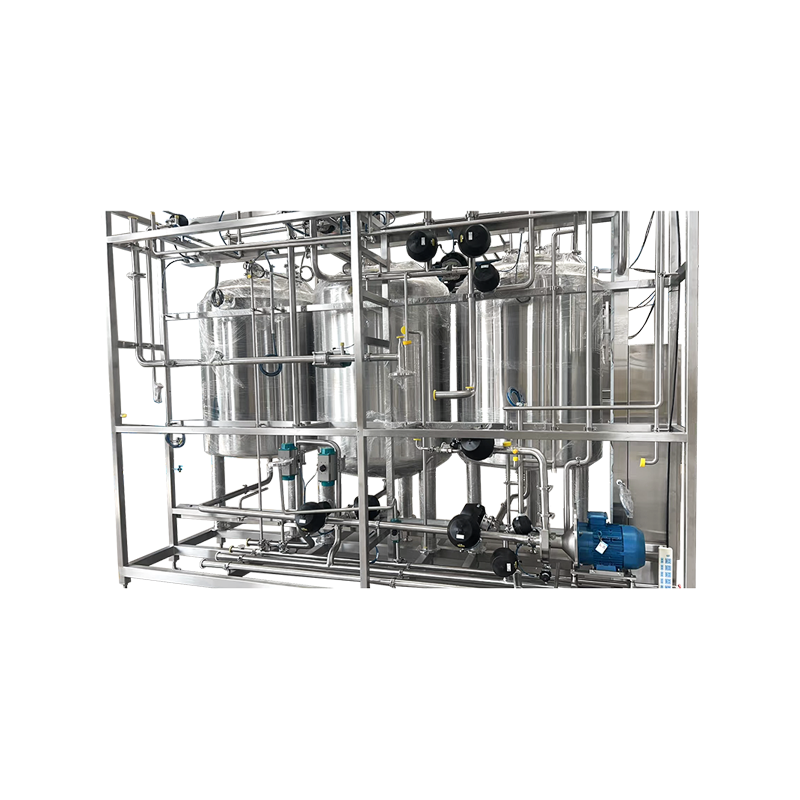

I høj renhed og aseptiske processer, Farmaceutiske membranventiler står over for en række særlige udfordringer, som hovedsageligt kommer fra medicinalindustriens skrappe krav til produktets renhed, sikkerhed og proceskontrol. Følgende er de vigtigste aspekter:

1. Aseptisk kontrol

Det aseptiske procesmiljø kræver, at ventilen ikke må blive en kilde til mikrobiel vækst gennem hele dens brugscyklus. Membranventilen skal være designet med en dødbensstruktur for at reducere muligheden for bakterievækst. Samtidig skal dens materialer og strukturer kunne modstå højfrekvente rengørings- og steriliseringsprocesser, såsom CIP (cleaning in place) og SIP (sterilization in place). Hvis ventilhuset eller membranmaterialet ikke er modstandsdygtigt over for høj temperatur eller korrosion, vil det blive beskadiget under langvarig brug, hvilket påvirker det aseptiske miljø.

2. Høje renhedskrav

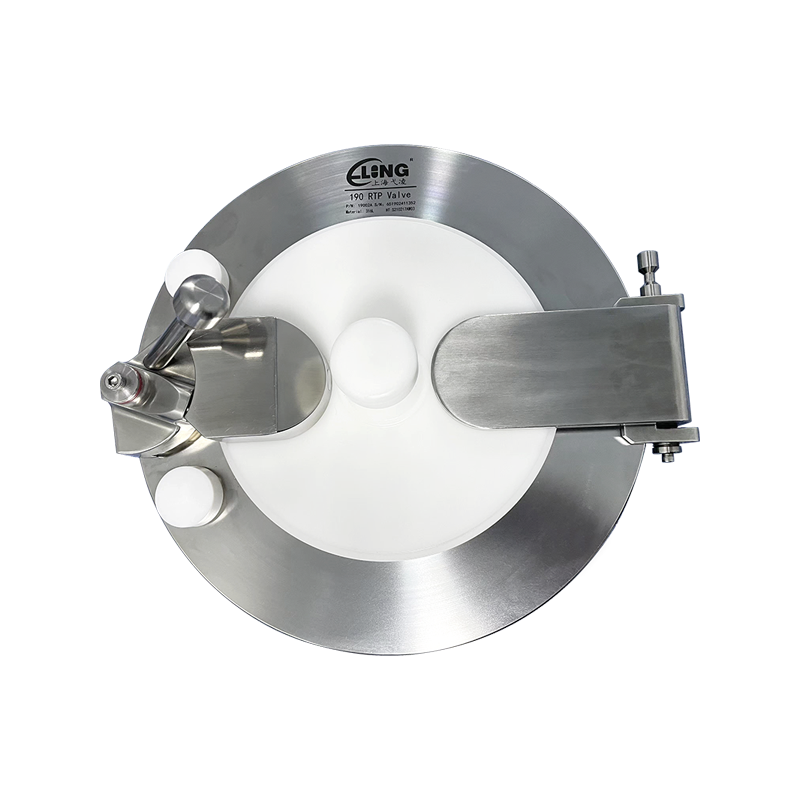

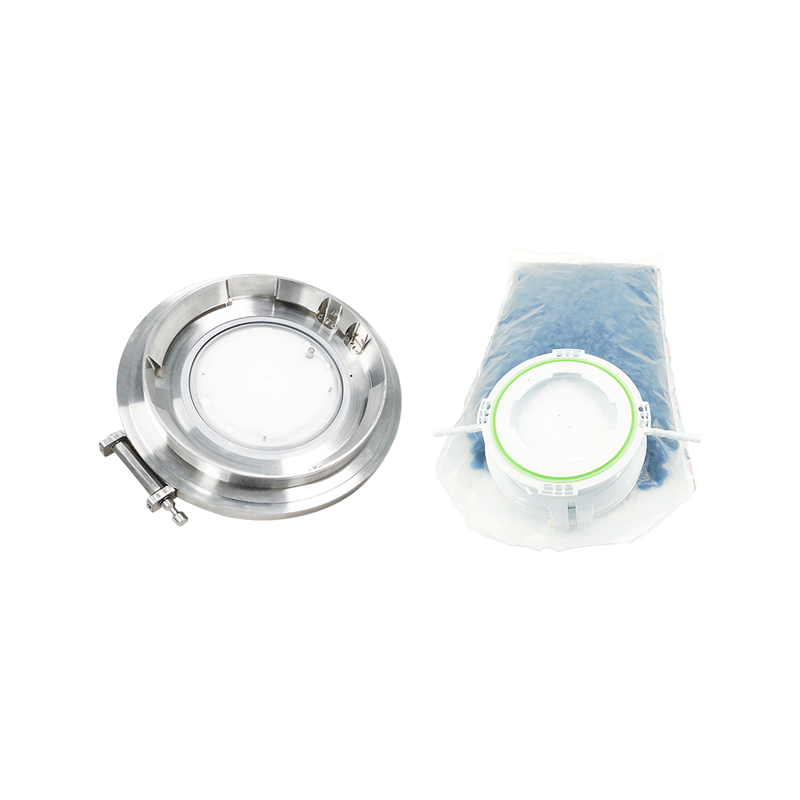

Ultrarent vand (WFI), vand til injektion, aktive farmaceutiske ingredienser osv. bruges ofte i farmaceutiske processer. Disse medier stiller ekstremt høje krav til renheden af den indvendige overflade af ventilen. De fugtede dele af membranventiler skal normalt bruge elektropoleret rustfrit stål (såsom 316L), og overfladeruheden Ra-værdien skal normalt være mindre end 0,4μm for at reducere partikelfrigivelse og kemikalierester. Derudover skal tætningsmembranmaterialet have ekstremt lave ekstraherbare og opløselige stoffer for at undgå kontaminering af lægemidler.

3. Materialekompatibilitet og holdbarhed

Membranmaterialet i ventilen skal have god kemisk forenelighed og kunne modstå korrosion af rengøringsmidler, desinfektionsmidler og produktionsmedier. Almindeligt anvendte materialer omfatter EPDM, PTFE, TFM osv., men hvert materiale har sine fysiske og kemiske stabilitetsbegrænsninger. Under høj temperatur, højt tryk og hyppig drift kan træthedsskader på membranen føre til lækage eller kontamineringsrisici.

4. Validering og sporbarhed

Under GMP-systemet (Good Manufacturing Practice) skal ventiler understøtte validering, kalibrering og sporbarhed gennem hele livscyklussen. Membranventilkomponenter skal have fuldstændige materialecertificeringsdokumenter (såsom 3.1-certifikater), overholde FDA- eller USP Klasse VI-standarder og understøtte sporbare batchnummerregistreringer. Derudover skal designet også overholde internationale standarder som EHEDG og ASME BPE.

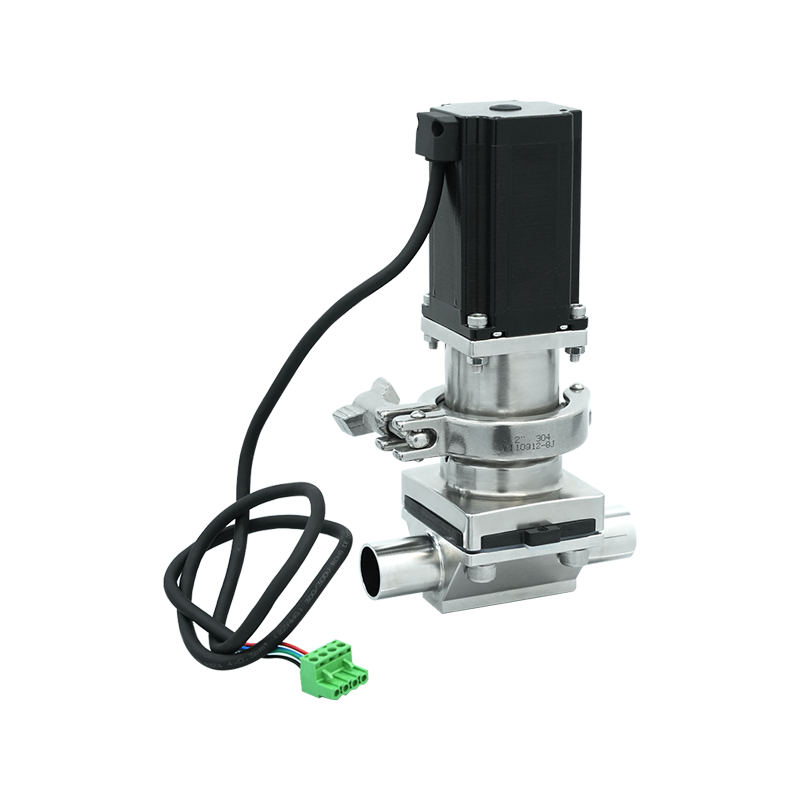

5. Automatisering og processtyringsintegration

Moderne farmaceutiske faciliteter vedtager i stigende grad automatiserede kontrolsystemer. Membranventiler skal integrere automatiseringskomponenter såsom intelligente positioneringsanordninger og positionsfeedback-enheder for at understøtte præcis styring, fjernovervågning og dataregistrering. Dette stiller højere krav til ventilstrukturens kompakthed og stabiliteten af signaltransmission, samtidig med at det sikres, at disse ekstra funktioner ikke forstyrrer ventilens renhed og tætningsevne.

Anvendelsen af farmaceutisk membranventil i høj renhed og aseptiske processer skal opfylde de strenge krav til sterilitet, renlighed, korrosionsbestandighed, materialesikkerhed og systemintegration. For at imødekomme disse udfordringer fortsætter ventilproducenterne med at optimere design, vælge mere avancerede materialer og introducere intelligente komponenter for at sikre sikkerheden, effektiviteten og kontrollerbarheden af hele den farmaceutiske proceskæde.