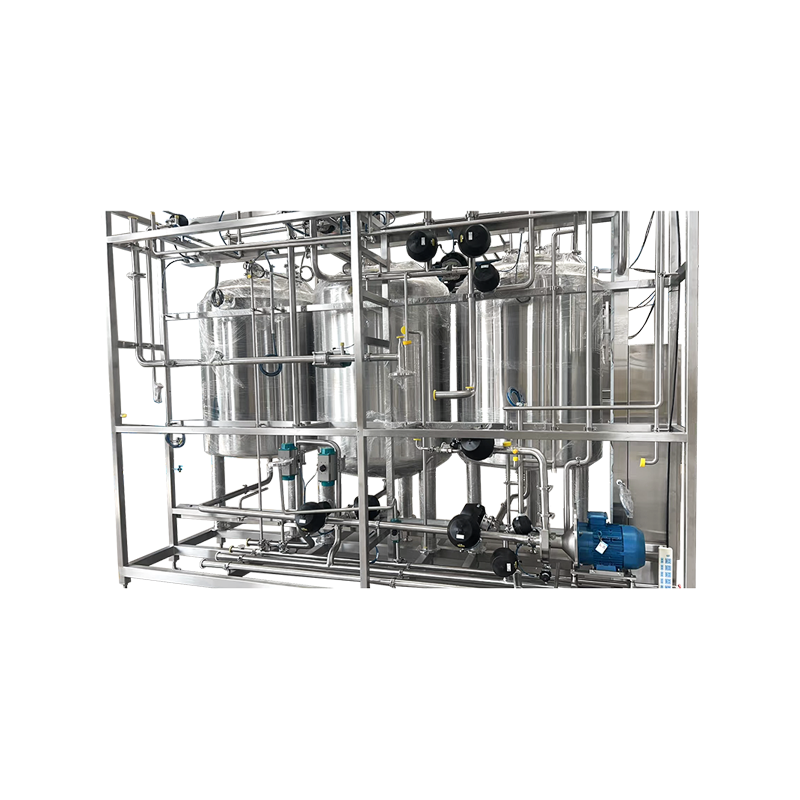

I den farmaceutiske industri er ventilernes tætningsevne et af kerneelementerne, der sikrer lægemiddelkvalitet og produktionssikkerhed. Blandt dem er membranventiler meget udbredt på grund af deres unikke strukturelle design, især i høj renhed medietransport, aseptiske processtrømme og kontrol af ætsende kemikalier. Så hvordan opnås tætningsydelsen af en farmaceutisk membranventil? Denne artikel analyserer emnet ud fra perspektiver af strukturelle principper, materialevalg, tætningsmekanismer og industrielle anvendelser.

1. Kernestrukturen i Membranventil : Membranens barrierefunktion

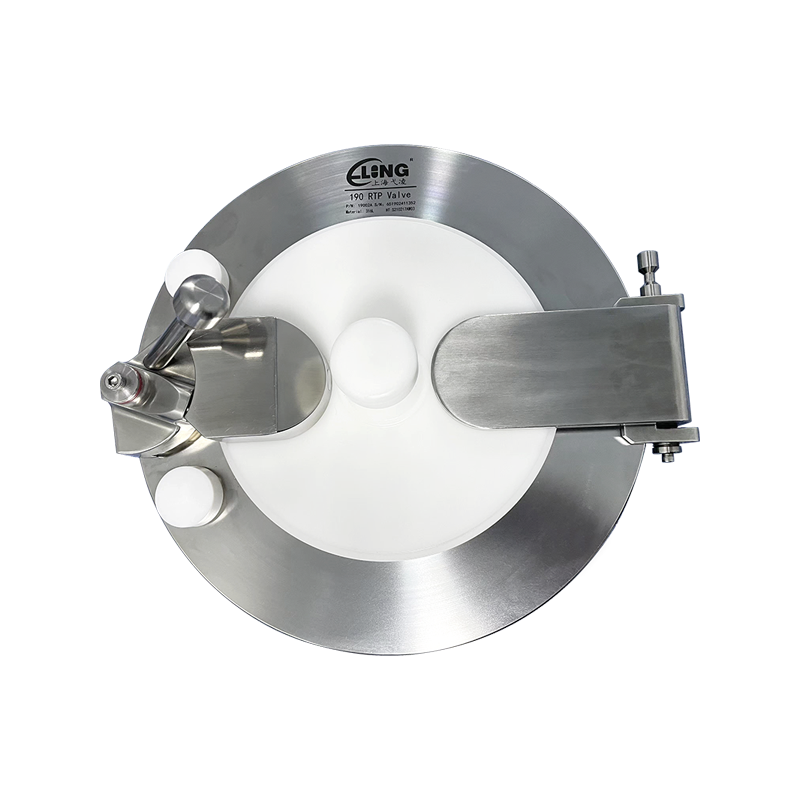

Nøglen til tætningsevnen af en membranventil ligger i dens membran, en kritisk komponent, der typisk er lavet af elastiske materialer såsom gummi, polytetrafluorethylen (PTFE) eller fluorelastomerer. Placeret inde i ventilhuset bevæger membranen sig op og ned via ventilstammen for at åbne eller lukke ventilen.

Driftsprincip: Når ventilspindlen bevæger sig nedad, presses membranen tæt mod ventilsædet, hvilket danner en fysisk barriere, der fuldstændigt isolerer mediet fra ventilstammen og aktuatoren. Når ventilspindlen løftes, adskilles membranen fra ventilsædet, hvilket tillader mediet at strømme gennem ventilhuset.

Tætningsfordel: Membranens elastiske deformation gør det muligt at tilpasse sig ventilsædets overflade. Selvom ventilsædet har mindre ujævnheder, kan membranen udfylde hullerne gennem deformation, hvilket sikrer en effektiv tætning.

2. Materialevalg: Dobbelt beskyttelse af korrosionsbestandighed og kemisk stabilitet

Den farmaceutiske industri stiller strenge krav til materialets renhed, korrosionsbestandighed og kemisk inerthed. Membranventilernes tætningsevne påvirkes direkte af valget af materialer.

Membranmaterialer:

Gummityper (f.eks. NBR, EPDM): Velegnet til ikke-ætsende medier, med god elasticitet og tætningsevne.

Fluoroelastomerer (FKM): Modstandsdygtige over for høje temperaturer, stærke syrer og baser, hvilket gør dem velegnede til CIP (clean-in-place) og SIP (sterilization-in-place) miljøer.

PTFE: Meget kemisk inert og kompatibel med næsten alle medier, ideel til højrente lægemidler og aggressive kemikalier.

Materialer til ventilhus:

Rustfrit stål (såsom 316L) bruges almindeligvis til farmaceutiske membranventilhuse på grund af dets korrosionsbestandighed, lette rengøring og overfladefinish, der opfylder GMP-standarder (Good Manufacturing Practice).

Til visse specialiserede applikationer kan ventilhuse være lavet af PTFE eller ultraren plast såsom PFA eller PVDF for at forbedre den kemiske kompatibilitet.

3. Tætningsmekanisme: Flerlagsdesign til nul lækage

Forseglingsydelsen af farmaceutiske membranventiler opnås gennem et integreret multi-level design snarere end en enkelt faktor.

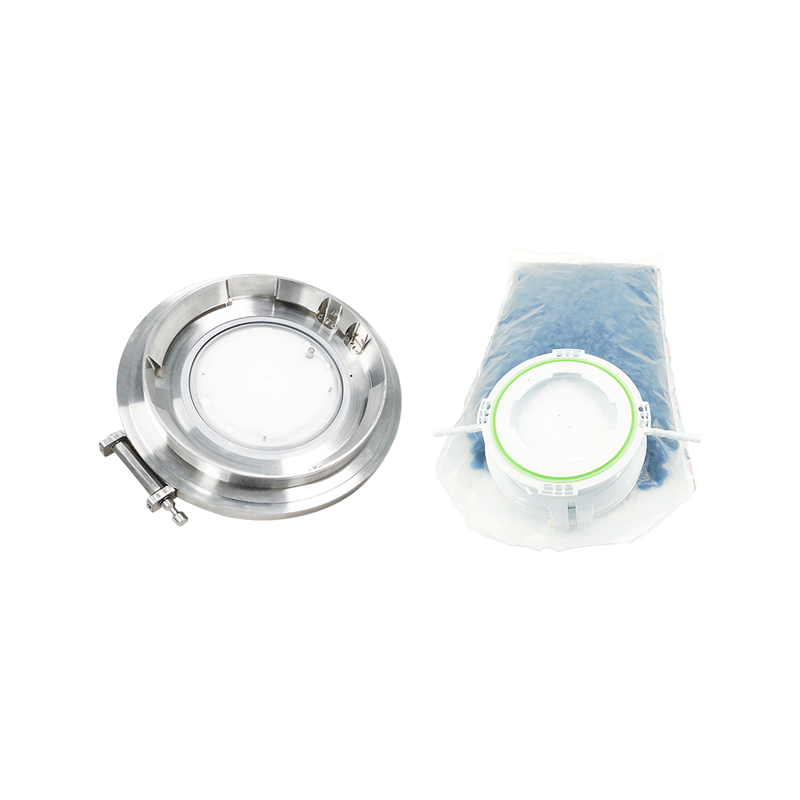

Primær tætning mellem membran og ventilsæde:

Membranens elasticitet gør det muligt at tilpasse sig tæt til ventilsædet og danner det første tætningslag. Ventilsædet er typisk finbearbejdet med en meget lav overfladeruhed (f.eks. Ra ≤ 0,8μm) for at reducere risikoen for lækage.

Sekundær tætning mellem membran og ventilhus:

En sekundær tætning etableres mellem membranen og ventilhuset via mekanisk kompression eller svejsning, hvilket forhindrer mediumlækage fra membrankanterne.

Dødt plads-frit design:

Traditionelle membranventiler kan have små mellemrum, hvor membranen forbindes til aktuatoren, hvilket potentielt tilbageholder medier (kendt som "dødt rum"). Moderne farmaceutiske membranventiler minimerer eller eliminerer dødplads gennem designoptimeringer såsom integrerede ventilhuse og direkte membran-til-stamme-forbindelser for at opfylde aseptiske produktionsstandarder.

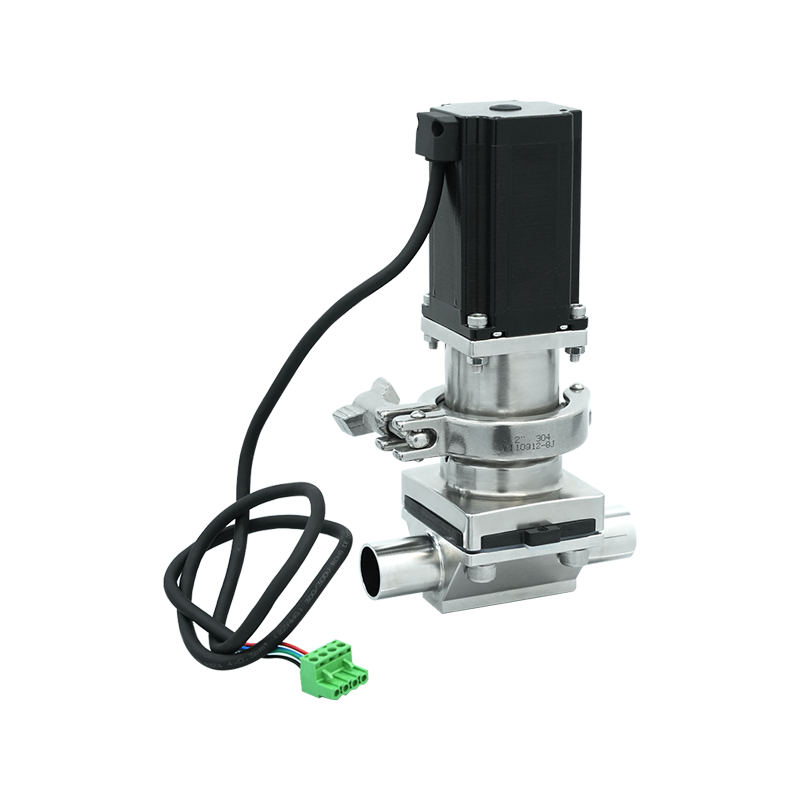

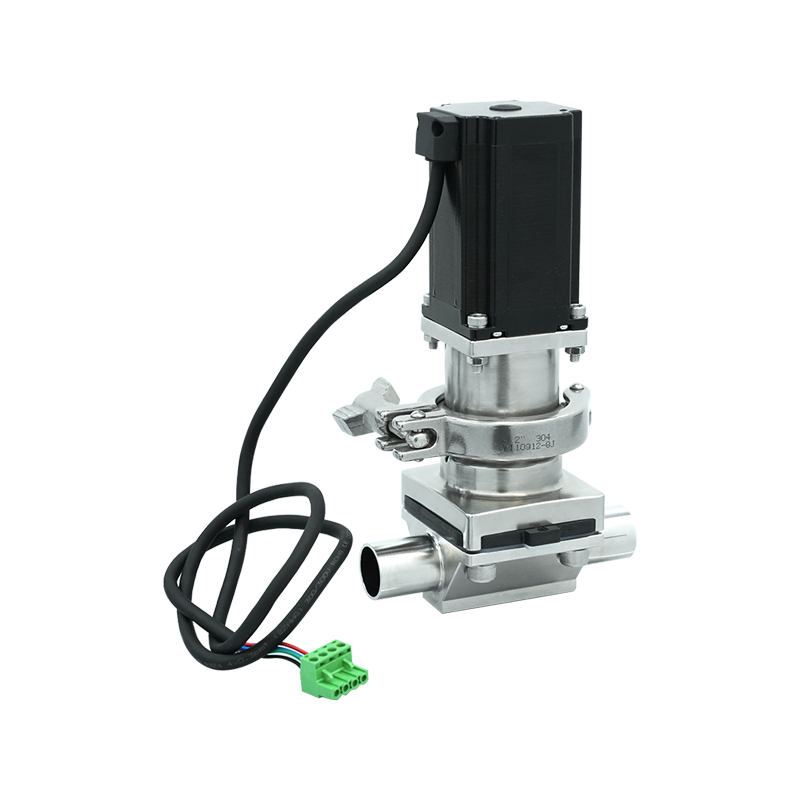

Aktuator-assisteret tætning:

Pneumatiske eller elektriske aktuatorer kontrollerer ventilspindelbevægelsen præcist, hvilket sikrer stabil membranpositionering under åbning og lukning. Dette forhindrer tætningsfejl forårsaget af overkomprimering eller løsning.

4. Forseglingsudfordringer og løsninger i industrielle applikationer

Farmaceutiske processer stiller strenge krav til membranventilernes tætningsevne. Følgende udfordringer skal løses i egentlige ansøgninger:

Forseglingsstabilitet i højtemperatur- og højtryksmiljøer:

Under SIP-processer udsættes ventiler for damp ved temperaturer over 121°C og højt tryk. Membranmaterialer skal modstå høje temperaturer, og de termiske ekspansionskoefficienter for ventillegemet og membranen skal være kompatible for at undgå tætningsfejl på grund af termisk belastning.

Langsigtet modstand mod aggressive medier:

Nogle farmaceutiske processer involverer stærke syrer, baser eller organiske opløsningsmidler. Valg af korrosionsbestandige membranmaterialer såsom PTFE eller fluorelastomerer sammen med optimerede overfladebehandlinger (f.eks. elektropolering) kan reducere kemisk erosion.

Forseglingens levetid under hyppig drift:

Hyppig ventilaktivering i farmaceutisk produktion kan føre til membrantræthed. Optimering af membrantykkelse, hårdhed og strukturelt design (såsom forstærkede ribber) kan forlænge levetiden.

5. Fremtidige tendenser: Smart teknologi og materialeinnovation, der forbedrer tætningsydelsen

Da den farmaceutiske industri kræver højere effektivitet og renhed, fortsætter tætningsydelsen af membranventiler med at udvikle sig.

Smart overvågningsteknologier:

Integrering af tryksensorer eller lækagedetektionsenheder muliggør overvågning af ventiltætningsstatus i realtid, hvilket giver tidlige advarsler om potentielle fejl.

Nye tætningsmaterialer:

Udvikling af avancerede kompositmaterialer, der kombinerer høj elasticitet, varmebestandighed og kemisk stabilitet, forbedrer ydeevnen og holdbarheden af membranforseglingen yderligere.

Modulært design:

Modulær konstruktion muliggør hurtig udskiftning af membranen, hvilket reducerer nedetiden, samtidig med at der opretholdes ensartet tætningsydelse efter udskiftning.