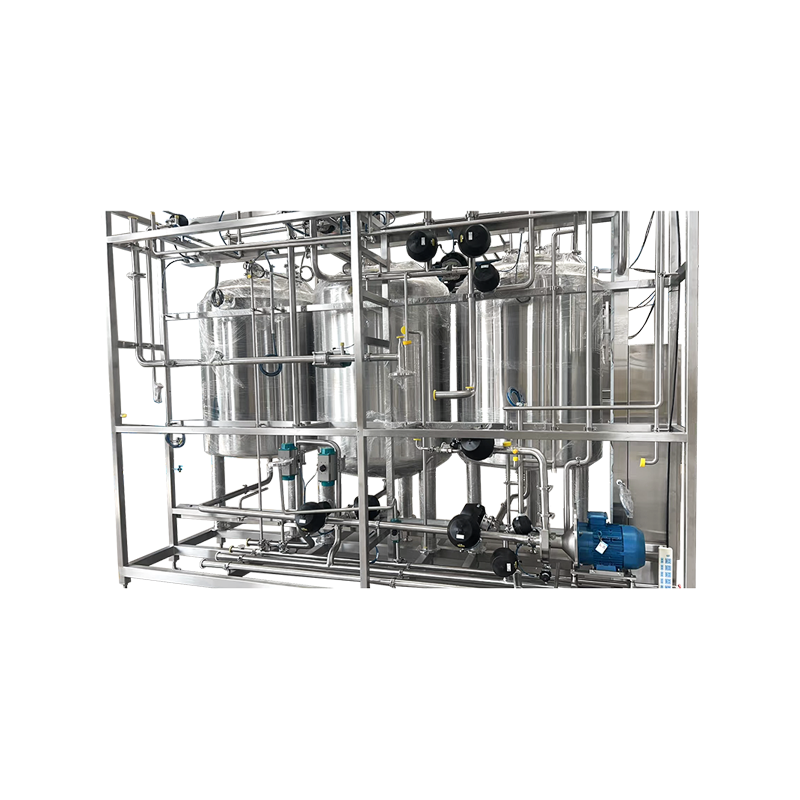

I den farmaceutiske industri påvirker valg af ventil direkte kvaliteten, effektiviteten og sikkerheden af lægemiddelproduktion. Takket være deres unikke design og ydeevneegenskaber er membranventiler blevet uundværlige komponenter i farmaceutiske processer. Sammenlignet med andre typer såsom kugleventiler, kugleventiler og butterflyventiler, tilbyder farmaceutiske membranventiler betydelige fordele med hensyn til renhed, tætningsevne, korrosionsbestandighed og nem vedligeholdelse. Denne artikel analyserer kernekonkurrenceevnen af farmaceutiske membranventiler fra flere dimensioner.

1. Overlegen tætningsydelse: Ingen lækage og kontamineringsfri drift

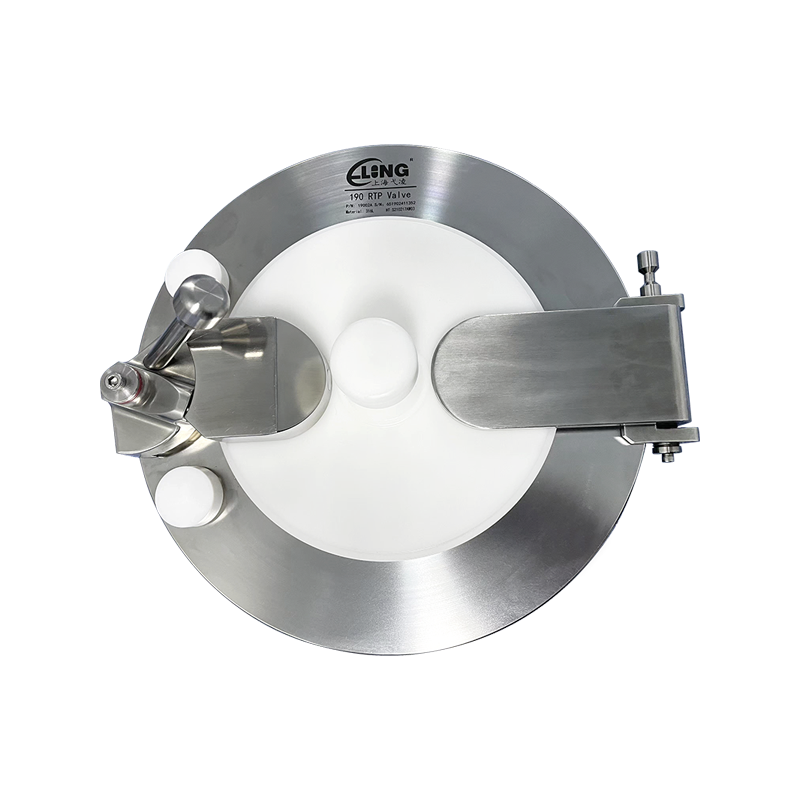

Den farmaceutiske industri stiller ekstremt høje krav til ventiltætningsydelse, da enhver lækage kan føre til krydskontaminering eller kompromitteret produktkvalitet. Membranventiler opnår fysisk isolering gennem den tætte pasform mellem den elastiske membran og ventilsædet, hvilket fuldstændigt forhindrer kontakt mellem procesmediet og eksterne komponenter som ventilstammen og aktuatoren, hvilket eliminerer risikoen for lækage ved kilden.

Ikke-pakningsdesign: Traditionelle ventiler, såsom kugleventiler, er afhængige af pakning til tætning, som har tendens til at slides over tid og forårsage lækager. Membranventiler kræver derimod ikke pakning, da membranen selv bærer mediets tryk, hvilket giver en højere tætningssikkerhed.

Sprækkefri struktur: Den indre strømningsvej af membranventiler er glat og sprækkefri, minimerer risikoen for medietilbageholdelse og overholder GMP-kravene for aseptisk produktion. I modsætning hertil kan kugleventiler og butterflyventiler indeholde interne huller, der kan blive forureningskilder.

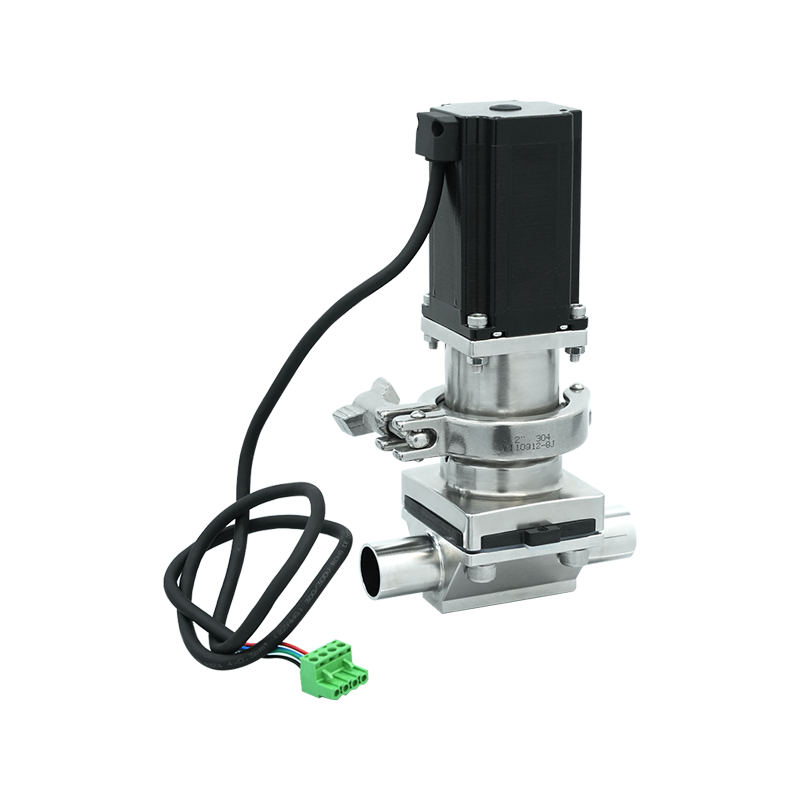

Højtemperatur-, højtryksforsegling: Under SIP-processer (Sterilization-in-Place) udsættes membranventiler for damptemperaturer over 121°C. Materialer som FKM og PTFE bevarer elasticiteten under sådanne forhold, hvilket sikrer stabil tætningsydelse.

2. Fremragende korrosionsbestandighed: Kompatibel med en lang række kemikalier

Farmaceutiske processer involverer ofte stærke syrer, alkalier og organiske opløsningsmidler. Korrosionsbestandigheden af ventilmaterialer påvirker direkte deres levetid. Membranventiler giver mulighed for målrettet udvælgelse af både krops- og membranmaterialer:

Ventilhusmaterialer: Almindelige muligheder inkluderer 316L rustfrit stål og ultraren plast (f.eks. PFA, PVDF). Rustfrit stål giver høj korrosionsbestandighed og en glat overfladefinish, mens plast er velegnet til stærkt korrosive medier.

Membranmaterialer:

Gummityper (f.eks. EPDM, NBR): Velegnet til ikke-ætsende medier og omkostningseffektiv.

FKM: Modstandsdygtig over for høje temperaturer og aggressive kemikalier, ideel til CIP/SIP-processer.

PTFE: Meget kemisk inert, ideel til ultrarene lægemidler og aggressive medier.

Til sammenligning er metalventilkomponenter i kugle- eller kugleventiler mere sårbare over for korrosion i barske miljøer, hvilket kan føre til tætningsfejl eller forurening.

3. Nem rengøring og vedligeholdelse: Minimering af nedetid

Farmaceutisk udstyr kræver hyppig rengøring og sterilisering. Rengøringen af ventiler er derfor afgørende. Membranventiler tilbyder flere designfordele:

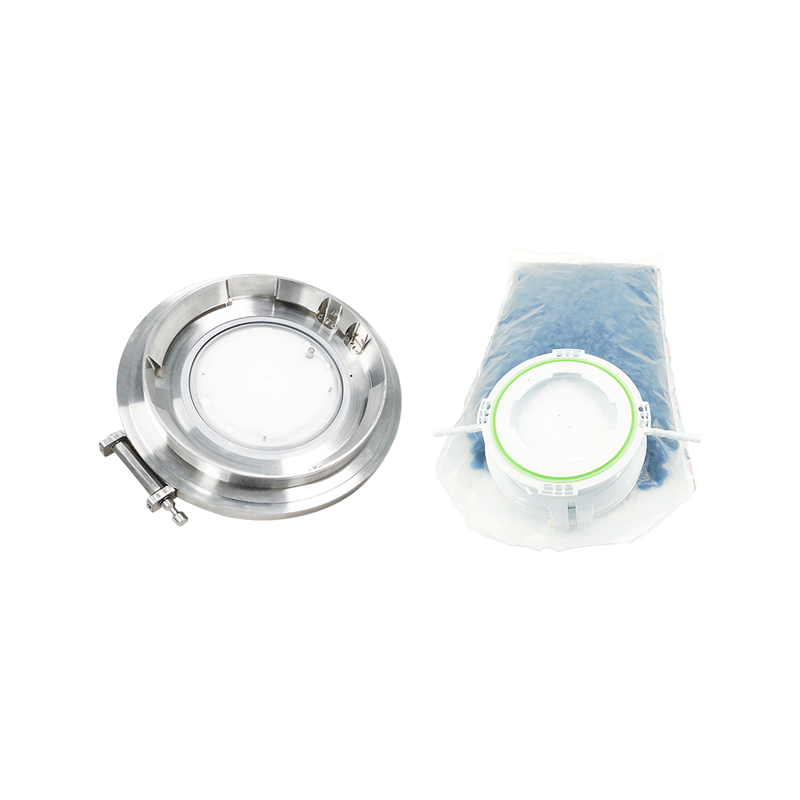

Modulopbygning: Membranen er en sliddel, der kan udskiftes uden at skille hele ventilen ad. Det er tilstrækkeligt at fjerne motorhjelmen, hvilket reducerer vedligeholdelsestiden betydeligt.

Selvdrænende design: Når de er installeret vandret, kan membranventiler designes til at dræne mediet fuldstændigt og undgå opbygning af rester.

Sprækkefri overflade: Ventilens indvendige overflade er poleret til Ra ≤ 0,8 μm, glat og rillefri, hvilket letter effektive CIP- og SIP-procedurer.

I modsætning hertil kan kugleventiler med gevindforbindelser eller komplekse strømningsveje være sværere at rengøre grundigt, hvilket øger risikoen for krydskontaminering.

4. Tilpasningsevne til medier med høj viskositet og partikler

Farmaceutiske processer involverer ofte viskøse væsker (f.eks. sirupper, suspensioner) eller medier med partikler (f.eks. cellekulturer). Almindelige ventiler er tilbøjelige til at tilstoppe eller slides i disse applikationer. Membranventiler udmærker sig i denne henseende:

Fleksibel membrandeformation: Kan tilpasse sig partikler i mediet, hvilket forhindrer fastklemning eller slid.

Design med lav forskydningskraft: Strømningsvejen minimerer forskydningskræfter, hvilket gør den velegnet til forskydningsfølsomme medier som biologiske lægemidler.

I modsætning hertil er de stive tætningsstrukturer af kugle- eller sommerfugleventiler tilbøjelige til at blive slidt, når de håndterer partikelfyldte medier, hvilket fører til forseglingsforringelse.

5. Overholdelse af lovgivnings- og certificeringskrav

Streng overholdelse er påkrævet for farmaceutiske ventiler. Membranventiler opfylder typisk følgende standarder:

FDA-certificering: Sikrer, at materialer er ikke-toksiske og ikke-udvaskende, velegnede til direkte lægemiddelkontakt.

3-A-certificering: Overholder hygiejnestandarder i fødevarekvalitet, gældende i API- eller formuleringsproduktion.

EHEDG-certificering: Opfylder europæiske standarder for hygiejnisk udstyrsdesign med fokus på rengøringsvenlighed og aseptisk behandling.

Andre ventiltyper, såsom kugleventiler, kan have svært ved at opfylde flere certificeringer samtidigt på grund af strukturelle eller materialemæssige begrænsninger.

6. Omkostningseffektivitet og langsigtet pålidelighed

Selvom de oprindelige indkøbsomkostninger for membranventiler kan være højere end konventionelle ventiler, er deres langsigtede fordele betydelige:

Reducerede vedligeholdelsesomkostninger: Membranen er nem at udskifte uden at fjerne hele ventilen, hvilket minimerer produktionsnedetid.

Forlænget levetid for udstyret: Korrosionsbestandige materialer og optimerede design reducerer antallet af ventilfejl og sænker de samlede driftsomkostninger.

Forbedret produktkvalitet: Ingen lækage og kontamineringsfri drift sikrer ensartet batchkvalitet, hvilket reducerer kvalitetsrelaterede risici.